环境可靠性试验设备常见故障

环境可靠性试验设备的维修体系机制的构建,首先要从故障梳理入手,建立故障诊断程序、分类方法,并形成规范的维修方案编制框架。通过管理者牵头和协调,组织内外部维修技术人员共同参与,形成对常见故障有较强针对性的维修策略及维修方案集。并在实际设备维修过程中,对故障、策略、方案以及维修能力进行迭代和优化,进而大幅提高环境可靠性试验设备维修成效,以及设备整体的可用度。

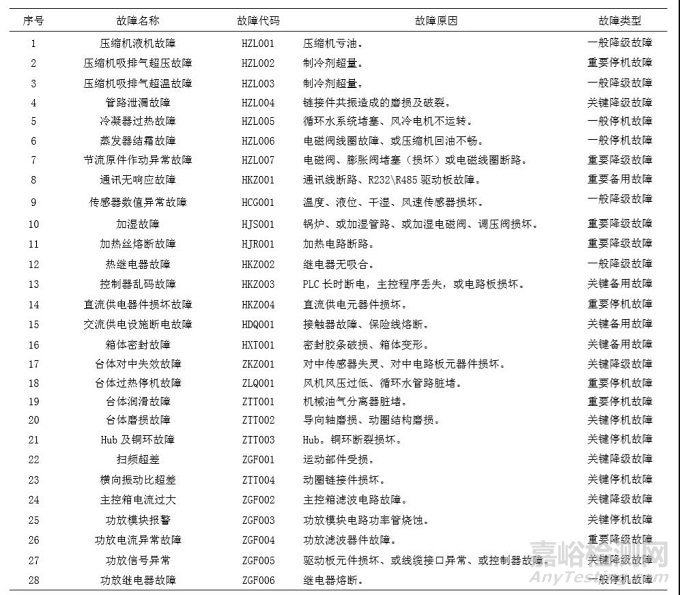

在环境可靠性试验设备运行管理过程中,考虑设备的可用度,及其可靠性和维修性,根据设备可能出现的运行状态,即停机、降级、备用,一般可将试验系统故障分为停机故障、降级故障、备用故障。另一方面,由于故障发生的结构部位差异,又可分为系统故障、部件故障、组件故障、零件故障、过滤润滑故障等。再有,根据故障模式及影响范围的不同,也可将故障分为离散故障、联机故障、操作故障。对于常见故障可按照关键、重要和一般故障对系统故障进行了分类和编码。如表1所示,为国内外主流设备厂商的环境可靠性试验系统的常见故障梳理。

表1 环境可靠性试验系统常见故障

实际维修中,根据设备故障原因及其对试验系统的影响情况,可选取替换维修、原位修理、故障隔离等在内的不同的维修策略,以应对不同类型的突发设备故障。

替换性维修主要针对严重的部件、组件、元件的老化损坏,以及耗材的失效故障,其现象是设备部分功能丧失,且无法通过原位修理和故障隔离的方式排除故障。处理方式主要是原型号备件替换或代替型号备件替换。

原位修理主要针对管路、组件的安装与接口异常,以及组件、元件的可恢复性异常情况。主要涉及接口脱落、线路松动、焊点虚接、管路及元件脏堵、管路泄漏、系统散热不畅等方面。具体处置方法包括重新安装、连接、清理、修补等。

故障隔离主要针对部组件参数偏离、功能波动的故障,故障可通过短接、拆卸、屏蔽在内的方式加以隔离,且相关操作不会对该部组件所在的系统或设备整体功能造成影响。